DHI plokščių paviršiaus apdorojimo technologija anglies serijos tiesioginis dengimas

1. Anglies serijos tiesioginio dengimo istorija

Anglies serijos tiesioginio dengimo procesas plačiai naudojamas plokštės pramonėje 35 metus. Pramonėje plačiai naudojami procesai yra juodosios skylės, užtemimai ir šešėliai. Originali juodųjų skylių tiesioginio dengimo technologija buvo užpatentuota 1984 m.

Kadangi juodoji skylė yra dengimo procesas, o ne redoksinis procesas, kaip cheminis vario kriauklė, technologija nėra jautri skirtingų dielektrinių medžiagų paviršiaus aktyvumui ir gali apdoroti medžiagas, kurias sunku metalizuoti. Todėl šis procesas buvo plačiai naudojamas poliimido plėvelėse lanksčiose grandinėse, didelio efektyvumo ar specialiose medžiagose, tokiose kaip politetrafluoretilenas (PTFE). Tiesioginė anglies ir grafito dengimo technologija yra patvirtinta naudoti kosminėje erdvėje ir karinėje aviacijoje ir atitinka IPC-6012D specifikacijos 3.2.6.1 skirsnio reikalavimus.

2. Elektros plokštės kūrimas

Reikalaujant spausdintinių plokščių projektavimo, pastaruosius kelerius metus toliau plėtojosi tiesioginiai galvanizavimo procesai. Dėl miniatiūrizavimo pavaros, pradedant švino komponentais ir baigiant montavimo ant paviršiaus komponentais, PCB dizainas išsivystė taip, kad galėtų prisitaikyti prie daugiau nei kaiščių turinčių mikrokomponentų, todėl padidėja PCB sluoksniai, storesni plokštės ir per skylės. Siekiant įveikti didelio formato santykio iššūkius, techninės gamybos linijos specifikacijos turėtų apimti tirpalo perkėlimo ir mikroporų keitimo tobulinimą, pavyzdžiui, ultragarso bangų naudojimas greitai sudrėkinant poras ir pašalinant oro burbuliukus, ir galimybė patobulinti oro peilį ir džiovintuvą, kad efektyviai išdžiūtų storos grandinės. Mažos skylės lentoje.

Nuo to laiko PCB dizaineriai žengė į kitą etapą: aklųjų skylių badas, kaiščių skaičius ir rutulio tinklelio tankis viršija lentos paviršių, kurį galima gręžti ir laiduoti. Turėdami 1,27–1,00 mm rutulinių tinklelių masyvo paketų (BGA) tinklelį ir 0,80–0,64 mm lustinių skalių paketų tinklelį (CSP), mikro aklosios skylės tapo ginklu dizaineriams, norint įveikti HDI technologijos iššūkius.

1997 m. Funkciniuose telefonuose masinei gamybai pradėta naudoti 1 + N + 1 konstrukcija; tai yra dizainas, kuriame sluoksnio šerdies perdangoje yra mikroaklios skylės. Augant mobiliųjų telefonų pardavimams, išankstiniai langų ir CO2 lazerių ėsdinimas, UV, UV-YAG lazeris ir kombinuotas UV-CO2 lazeris suformuoja mikroaklas skylutes. Mikroaklios viadukai leidžia dizaineriams nukreipti kelią po aklinaisiais, todėl jie gali perskirstyti daugiau kaiščių tinklelių nedidindami sluoksnių skaičiaus. HDI šiuo metu plačiai naudojamas trijose platformose: miniatiūriniai produktai, aukščiausios klasės pakuotės ir aukštos kokybės elektroniniai gaminiai. Mobiliųjų telefonų dizaino miniatiūrizavimas šiuo metu yra produktyviausia programa.

3. Tiesioginis dengimas

Tiesioginės dengimo sistemos, tokios kaip juodosios skylės, turi įveikti technines kliūtis, kad įveiktų aklųjų skylių ir HDI mikroviažų metalizacijos iššūkius. Sumažinus aklosios angos dydį, padidėja anglies dalelių pašalinimo aklosios skylės dugne sunkumai, tačiau aklosios skylės dugno švara yra pagrindinis veiksnys, turintis įtakos patikimumui; todėl kuriant naujus valymo ir mikrogramzdinimo agentus reikia pagerinti aklumą Kaip išvalyti skylės dugną.

Be to, remiantis teorija ir praktine patirtimi, mikroerozijos skyriaus purkštukų konstrukcija buvo modifikuota, kad būtų purškimo-mirkymo-purškimo konfigūracijos derinys. Praktika pasirodė esanti efektyvus dizainas. Sumažinamas atstumas tarp purkštuko ir plokštės paviršiaus, sumažėja atstumas tarp purkštukų ir padidėja purškimo smūgio jėga į plokštę. Griebdamas detales, naujas purkštukų dizainas gali efektyviai valdyti didelį kraštinių santykį per skylutes ir akląsias skylutes.

Sukūrę naujos kartos išmaniuosius telefonus, gamintojai pradėjo naudoti bet kokį sukrautų aklųjų skylių dizaino sluoksnį, kad pašalintų skylutes, o tai sukėlė tendenciją, kad linijų plotis ir tarpai mažėjant nuo 60μm iki 40μm, grandinės gamyba lentos Originalus vario folijos storis, naudojamas procese, nuolat mažinamas nuo 18 μm iki 12 μm iki 9 μm. Ir kiekvieną bet kurio sluoksnio plokštės sluoksnį reikia vieną kartą metalizuoti ir galvanizuoti, o tai labai padidina drėgno proceso pajėgumų poreikį.

išmanieji telefonai taip pat yra pagrindiniai lanksčių ir standžių ir lanksčių grandinių vartotojai. Palyginti su tradiciniu cheminio vario dengimo procesu, bet kokio sluoksnio, lanksčiosios plokštės (FPC) ir standžiosios lanksčiosios grandinės plokštės gamyboje žymiai padidėjo tiesioginio dengimo naudojimas, nes šis procesas lyginamas su tradiciniu vario cheminiu procesu. , mažiau sunaudojama vandens, mažiau gaminama nuotekų

4. Dėl vis siauresnių PCB linijų pločio / tarpų tarpų reikalavimų reikalaujama griežtai kontroliuoti ėsdinimo gylį

Dabar naujausios kartos išmanieji telefonai ir pažangi pakuotė palaipsniui taiko alternatyvų pusiau priedų metodą (mSAP). „mSAP“ naudoja 3μm ploną foliją, kad būtų pasiektas 30/30 mikronų linijos plotis ir žingsnio dizainas. Gamybos procese, naudojant itin ploną vario foliją, būtina tiksliai kontroliuoti mikroraižinių griovelių įkandimo korozijos kiekį kiekviename procese. Ypač atliekant tradicinius cheminius vario panardinimo ir tiesioginio dengimo procesus, paviršiaus vario folijos įkandimo korozijos kiekis turi būti kontroliuojamas labai tiksliai

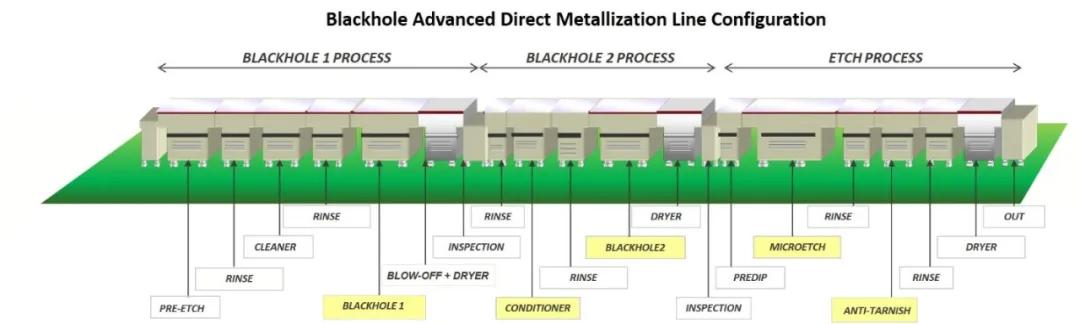

5. Įrangos konfigūracijos pažanga

Siekiant optimizuoti tiesioginio dengimo procesą, kad jis atitiktų mSAP procesą, prieš pradedant pilną gamybą, eksperimentinėje linijoje buvo palaipsniui išbandyti keli skirtingi įrangos projektai. Bandymų rezultatai rodo, kad, gerai suprojektuojus įrangą, vienodą laidžią anglies dangą galima padengti plačiu veikimo diapazonu.

Pavyzdžiui, anglies serijos tiesioginio dengimo procese naudojama patentuota ritinėlių konfigūracija, kad anglies danga būtų tolygesnė. Sumažinkite anglies nuosėdų kiekį ant gamybos plokštės paviršiaus, sumažinkite anglies suspensijos kiekį ir tuo pačiu išvengsite pernelyg storo anglies sluoksnio, esančio aklųjų skylių kampuose arba per skylutes.

Taip pat buvo pertvarkytos po mikroschemos surinkimo talpos įrangos specifikacijos. Tai, ar aklosios angos dugnas yra visiškai švarus, yra labiausiai susirūpinęs gamintojo kokybės klausimas. Jei aklosios angos dugne yra anglies liekanų, jis gali išlaikyti bandymą atliekant elektrinį bandymą, tačiau dėl to, kad laidumo skerspjūvio plotas sumažėja, sujungimo jėga taip pat sumažėja, todėl trūksta dėl to, kad nėra terminio įtempio surinkimo metu Gedimo problema. Kadangi aklosios skylės skersmuo yra sumažintas nuo tradicinių 100 mikronų iki 150 mikronų iki 80 mikronų iki 60 mikronų, labai svarbu atnaujinti mikrogramzdinio griovelio įrangos specifikacijas gaminio patikimumui.

Atliekant bandymus ir atliekant tyrimus, siekiant modifikuoti mikrogramzdinimo bako įrangos specifikacijas, siekiant pagerinti proceso galimybes visiškai pašalinti anglies liekanas aklosios skylės dugne, jis buvo pritaikytas masinės gamybos linijoms. Pirmasis svarbus patobulinimas apima dvigubų ėsdinimo griovelių naudojimą, kad būtų galima tiksliau kontroliuoti įkandimo kiekį. Pirmajame etape pašalinama didžioji dalis vario paviršiaus esančios anglies, o antrame etape naudojamas šviežias ir švarus mikrogramzės tirpalas, kad anglies dalelės nebegrįžtų į masinės gamybos lentą. Antrajame etape taip pat buvo pritaikyta vario vielos redukcijos technologija, kuri žymiai pagerino mikrogramzės vienodumą plokštės paviršiuje.

Sumažinus įkandimo kiekio kintamumą ant plokštės paviršiaus, galima tiksliai kontroliuoti bendrą ėsdinimo kiekį aklosios skylės apačioje. Įkandimo kiekio kintamumą griežtai kontroliuoja cheminė koncentracija, purkštukų konstrukcija ir purškimo slėgio parametrai

6. Cheminis tobulinimas

Kalbant apie cheminį patobulinimą, buvo išbandytos ir modifikuotos tradicinės porų valymo priemonės ir mikrogramzės gėrimai, atsižvelgiant į galimybę kontroliuoti įkandimų koroziją. Organiniai priedai valymo priemonėje yra selektyviai nusodinami tik ant vario paviršiaus ir ant dervos medžiagos nebus. Todėl anglies dalelės bus nusėdusios tik ant šios specialios organinės dangos. Kai plokštė patenka į mikrogravinio griovelį, organinė danga gerai tirpsta rūgštiniame skystyje. Todėl organinę dangą pašalina rūgštis, esanti mikrogramzdiniame griovelyje, ir tuo pačiu metu vario paviršius po anglies dalelėmis yra išgraviruotas šonu, o tai gali pagreitinti Pašalinkite anglies daleles toje pačioje pusėje.

Kitas patobulinimo projektas yra tas, kad naudojant dviejų komponentų mikrogramzdį galima pagerinti gebėjimą pašalinti anglies daleles ir sumažinti vario folijos paviršiaus šiurkštumą. Tegul vario paviršiaus šiurkštumas prisideda prie sausos plėvelės sukibimo. Testo rezultatai rodo, kad santykinai lygus žaliuzės skylės dugnas padeda pagerinti žaliuzės skylės dugno apkalos patikimumą. Po optimizuoto anglies serijos tiesioginio dengimo proceso, aklosios skylės apačioje esanti vario folija buvo visiškai švari, o tai gali leisti galvanizuotam variui toliau augti ant varinės grotelės ant vario folijos, kad būtų pasiektas geriausias sukibimas.

Pagrindinių proceso rezervuarų ir specifinių cheminių medžiagų patobulinimų derinys sudaro pažangų HDI / mSAP procesą, tinkantį gaminti naudojant itin ploną vario foliją. Per vieną vario ir vario tiesioginio sujungimo sąsają susidaro ištisinė metalinė grotelė, kuri pagerina aklųjų skylių patikimumą. Apdorojus mikrogrūdinį griovelį, aklosios skylės apačioje esantis vario folijos idealus mikrogrubumas gali būti naudojamas kaip skylę užpildantis galvanizuotas vario pagrindas. Tai skatina nuolatinį galvanizuoto vario grotelių augimą aklosios skylės dugne palei vario folijos groteles. Po įprasto terminio apdorojimo aukštoje temperatūroje vario grūdeliai yra išdėstyti grotelėse ir sudaro visišką ištisinę metalinę grotelę.

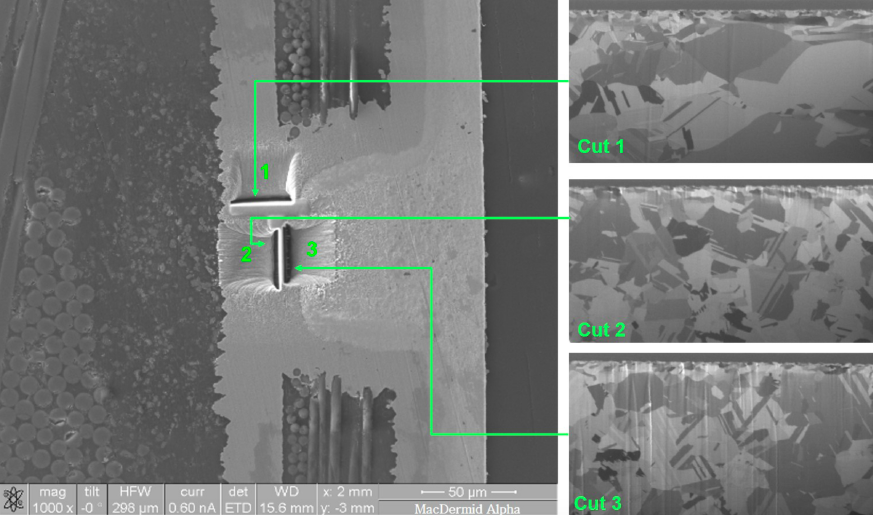

Stebint ir analizuojant FIB pjovimo mėginius, kad susidarytų plonos skiltelės, matyti, kad sąsajos linijos yra vienodos grūdelių dydžio ir struktūros (5 pav.). Po šiluminio smūgio ar terminio ciklo riba tarp vario folijos aklosios skylės dugne ir galvanizuoto vario yra sunki. Nustatyta, kad nėra Nano-tuštumos, kuriai būdingi kiti procesai, nebent tai lemtų tokie veiksniai kaip oksidacija ar tarša.

Fokusuoto jonų pluošto (FIB) sąsajos tarp galvanizuoto vario sluoksnio ir taikinio padėklo vaizdavimas, vedantis tiesioginio galvaninio dengimo technologija leidžia stipriai vario ir vario klijavimui gerai veikti esant šiluminei įtampai.

Tiesioginio galvanizavimo gamybos linijos, tokios kaip „juodosios skylės“, šiuo metu naudojamos masinio 3 mikronų ypač plonos vario folijos pusiau priedų (mSAP) gamybos procese. Šiose sistemose naudojama susijusi įranga, kuri tiksliai kontroliuoja mikrogramzės kiekį masinėje gamyboje. 12 sluoksnių plokštė, pagaminta naudojant šią įrangą, išlaikė 300 ciklų IST testą. Ankstesniuose produktuose juodosios skylės naudojamos L2 / 10 ir L3 / 11, naudojant mSAP procesą. Aklųjų skylių dydis yra 80 ~ 100 x 45μm, o kiekvienoje plokštėje yra 2 milijonai žaliuzių.

Norėdami patikrinti, ar procese nėra anglies liekanų, naudokite AOI. Patikrinimo rezultatai parodė, kad 5000 PSM per mėnesį produkcijos defektų nebuvo nustatyta. Šių plokščių galvanizavimas atliekamas vertikalioje ištisinio galvanizavimo (VCP) gamybos linijoje; vidinis sluoksnis priima „Tent-Etch“ proceso pilną galvanizavimą, o mSAP sluoksnis turi būti galvaninis. 6 paveiksle pateiktas elektronų atbulinės sklaidos difrakcijos (EBSD) vaizdas parodo grūdelių dydžio tolygumą sąsajoje tarp taikinio pagalvėlės ir galvanizuoto vario sluoksnio.